Η προδιαγραφή της διαδικασίας κατασκευής στένσιλ SMT περιλαμβάνει πολλά κρίσιμα στοιχεία και βήματα για τη διασφάλιση της ποιότητας και της ακρίβειας του στένσιλ. Τώρα αφήστε το ' να μάθει για το } τα βασικά στοιχεία που εμπλέκονται σε η παραγωγή στένσιλ SMT:

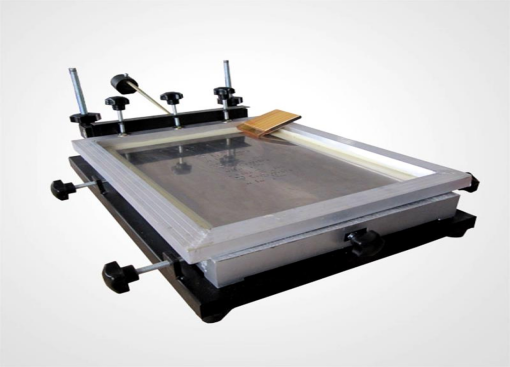

1. Πλαίσιο: Το πλαίσιο μπορεί να είναι αφαιρούμενο ή σταθερό. Τα αφαιρούμενα πλαίσια επιτρέπουν την επαναχρησιμοποίηση του πλαισίου αλλάζοντας το φύλλο στένσιλ, ενώ τα σταθερά πλαίσια χρησιμοποιούν κόλλα για τη συγκόλληση του πλέγματος στο πλαίσιο. Το μέγεθος του πλαισίου καθορίζεται από τις απαιτήσεις του εκτυπωτή συγκολλητικής πάστας, με κοινά μεγέθη όπως 29" x 29" (736 x 736 mm) για μηχανήματα όπως τα μοντέλα DEK 265 και MPM UP3000. Το υλικό του πλαισίου είναι συνήθως κράμα αλουμινίου, με πάχος 40 ± 3 mm και ανοχή επιπεδότητας όχι μεγαλύτερη από 1,5 mm.

2. Πλέγμα: Το πλέγμα χρησιμοποιείται για τη στερέωση του φύλλου στένσιλ και του πλαισίου και μπορεί να κατασκευαστεί από σύρμα ανοξείδωτου χάλυβα ή πολυεστέρα υψηλής πολυμερούς. Το συρμάτινο πλέγμα από ανοξείδωτο χάλυβα χρησιμοποιείται συνήθως με αριθμό ματιών περίπου 100, παρέχοντας σταθερή και επαρκή τάση. Το πολυεστερικό πλέγμα χρησιμοποιείται επίσης για την αντοχή του και την αντοχή του στην παραμόρφωση.

3. Φύλλο στένσιλ: Το φύλλο στένσιλ, ή αλουμινόχαρτο, είναι κατασκευασμένο από υλικά όπως ο ανοξείδωτος χάλυβας, με πάχη που κυμαίνονται από 0,08 mm έως 0,3 mm (4-12 MIL). Η επιλογή του υλικού και του πάχους είναι ζωτικής σημασίας για την αντοχή, την αντοχή στη διάβρωση, την ολκιμότητα και τον συντελεστή θερμικής διαστολής του στένσιλ, που επηρεάζουν άμεσα τη διάρκεια ζωής του στένσιλ.

4. Κόλλα: Η κόλλα που χρησιμοποιείται για τη συγκόλληση του πλαισίου και του φύλλου στένσιλ παίζει σημαντικό ρόλο στην απόδοση του στένσιλ. Πρέπει να διατηρεί ισχυρό δεσμό και να αντιστέκεται σε διάφορους διαλύτες καθαρισμού stencil χωρίς να αντιδρά χημικά.

5. Διαδικασία κατασκευής στένσιλ: Η διαδικασία κατασκευής στένσιλ μπορεί να περιλαμβάνει διαφορετικές τεχνικές όπως κοπή με λέιζερ, χημική χάραξη ή ηλεκτρομορφοποίηση. Η κοπή με λέιζερ είναι μια κοινή μέθοδος που χρησιμοποιεί λέιζερ υψηλής ενέργειας για την ακριβή κοπή του φύλλου στένσιλ, ακολουθούμενη από ηλεκτροστίλβωση για μείωση της τραχύτητας των τοιχωμάτων των οπών. Αυτή η μέθοδος είναι κατάλληλη για συσκευές λεπτού βήματος και προσφέρει υψηλό επίπεδο ακρίβειας και καθαριότητας.

6. Σχεδιασμός στένσιλ: Ο σχεδιασμός του στένσιλ περιλαμβάνει το μέγεθος του ανοίγματος, το οποίο είναι κρίσιμο για τον έλεγχο της ποιότητας της διαδικασίας εκτύπωσης πάστας συγκόλλησης. Το μέγεθος του διαφράγματος είναι συνήθως ελαφρώς μικρότερο από το μέγεθος του μαξιλαριού στο PCB, ειδικά για συσκευές λεπτού βήματος, για την αποφυγή προβλημάτων όπως οι σφαίρες συγκόλλησης ή η γεφύρωση .

7. Τάση στένσιλ: Η τάση του στένσιλ είναι σημαντική για την απόδοσή του και συνήθως μετριέται σε εννέα σημεία στο φύλλο στένσιλ. Η τάση πρέπει να είναι εντός ενός καθορισμένου εύρους, όπως μεγαλύτερη ή ίση με 40N/cm για νέα φύλλα στένσιλ και να αντικαθίσταται εάν πέσει κάτω από 32N/cm.

8. Σημεία επισήμανσης: Σημεία επισήμανσης στο στένσιλ είναι απαραίτητα για την ακριβή ευθυγράμμιση με το PCB κατά τη διαδικασία εκτύπωσης. Ο αριθμός και η θέση αυτών των σημείων πρέπει να αντιστοιχούν στα σημεία σήμανσης στην πλακέτα .

9. Επιλογή πάχους στένσιλ: Το πάχος του φύλλου στένσιλ επιλέγεται με βάση το μικρότερο βήμα και μέγεθος εξαρτήματος στο PCB. Τα λεπτότερα στένσιλ χρησιμοποιούνται για πιο λεπτές θέσεις, ενώ τα παχύτερα στένσιλ χρησιμοποιούνται για μεγαλύτερες θέσεις.

Συνοπτικά, οι οδηγίες για τη χρήση στένσιλ μπορούν να ενσωματωθούν στα ακόλουθα σημεία:

1. Τα ανοίγματα είναι φυσικά τραπεζοειδή, με το άνω άνοιγμα να είναι συνήθως 1 έως 5 mil μεγαλύτερο από το κάτω, πράγμα που διευκολύνει την απελευθέρωση της πάστας συγκόλλησης.

2. Η ανοχή μεγέθους διαφράγματος είναι περίπου 0,3 έως 0,5 mil, με ακρίβεια τοποθέτησης μικρότερη από 0,12 mil.

3. Το κόστος είναι υψηλότερο από τη χημική χάραξη, αλλά χαμηλότερο από τα στένσιλ με ηλεκτροσχηματισμό.

4. Τα τοιχώματα των οπών δεν είναι τόσο λεία όσο αυτά των ηλεκτρομορφωμένων προτύπων.

5. Το κοινό πάχος για την κατασκευή προτύπων είναι 0,12 έως 0,3 mm.

6. Συνιστάται γενικά για εκτύπωση με τιμές τόνου εξαρτημάτων 20 mil ή μικρότερες.

Με την τήρηση αυτών των προδιαγραφών και διεργασιών, το Sanxis {3136558μπορείναδιασφαλίσειότιείναιακριβέςκαικατάλληλογιαSTEENυψηλήςποιότηταςκαιυψηλήςποιότηταςκαιαξιόπιστηεκτύπωσηπάσταςσυγκόλλησης.

Στο επόμενο άρθρο ειδήσεων, θα παρουσιάσουμε τις απαιτήσεις σχεδιασμού για την κατασκευή στένσιλ SMT.